Изборот на вистинската бургија за вашиот проект вклучува разбирање на три клучни фактори: материјал, облога и геометриски карактеристики. Секој од овие елементи игра клучна улога во перформансите и издржливоста на бургијата. Еве подетален поглед на тоа како да донесете информирана одлука.

Материјал

1. Брзорезен челик (HSS):

Брзорезниот челик (HSS) е составен дел од алатките за сечење повеќе од еден век, ценет поради неговата широка примена и прифатлива цена. HSS бургиите се познати по нивната разноврсност, добро функционираат и со рачни бургии и со стабилни платформи како што се пресите за дупчење. Клучна предност на HSS е неговата способност за повторно острење, што го зголемува животниот век на бургиите и го прави економичен избор и за струговите алатки. Понатаму, HSS има различни класи, секој со различен елементарен состав за да ги задоволи специфичните потреби за сечење. Оваа разновидност во класите на челик придонесува за прилагодливоста на HSS, што го прави разновидна и суштинска компонента во различни машински задачи.

2. Кобалтен HSS (HSSE или HSSCO):

Во споредба со традиционалниот HSS, кобалтниот HSS покажува супериорна тврдост и отпорност на топлина. Ова подобрување на својствата води до значително подобрена отпорност на абење, правејќи ги HSSE бургиите потрајни и поефикасни. Вклучувањето на кобалт во HSSE не само што придонесува за неговата зголемена отпорност на абење, туку и го подобрува неговиот целокупен век на траење. Слично како стандардниот HSS, HSSE бургиите ја задржуваат предноста да бидат повторно остри, што дополнително го продолжува нивниот употреблив век. Присуството на кобалт во HSSE ги прави овие бургии особено погодни за посложени задачи за дупчење каде што издржливоста и отпорноста на абразија се од суштинско значење.

3. Карбид:

Карбидот е композит од метална матрица, првенствено направен од волфрам карбид со разни врзива. Тој значително го надминува HSS по тврдост, отпорност на топлина и отпорност на абење. Иако се поскапи, карбидните алатки се одлични по животниот век и брзината на обработка. Тие бараат специјализирана опрема за повторно острење.

Обложување

Обложувањата на дупчалките варираат во голема мера и се избираат врз основа на примената. Еве краток преглед на некои вообичаени премази:

1. Непремачкан (светкав):

Тоа е најчестата боја за HSS дупчалки. Идеални за меки материјали како алуминиумски легури и нискојаглероден челик, непремачканите алатки се најпристапни.

2. Облога со црн оксид:

Обезбедува подобро подмачкување и отпорност на топлина од непремачканите алатки, зголемувајќи го животниот век за над 50%.

3. Облога од титаниум нитрид (TiN):

Бушалните бургии со титаниумска облога добро функционираат во многу сценарија на примена поради нивните уникатни карактеристики на перформанси. Прво, ја подобруваат тврдоста и отпорноста на абење преку облогата, овозможувајќи му на бургијата да остане остра при дупчење низ поцврсти материјали и обезбедувајќи подолг век на траење. Овие бургии го намалуваат триењето и натрупувањето на топлина, зголемувајќи ја ефикасноста на сечење, а воедно ја заштитуваат бургијата од прегревање. Бушалните бургии со титаниумска облога се погодни за употреба во многу материјали, како што се не'рѓосувачки челик, алуминиум и дрво, што ги прави идеални за инженерски и домашни апликации. Покрај тоа, овие бургии продираат во материјалите побрзо и почисто, обезбедувајќи поуредна површина за сечење. Иако титаниумските бургии може да чинат повеќе од обичните бургии, нивната висока ефикасност и долг век на траење ги прават добра повратна инвестиција за апликации кои бараат висока отпорност на абење и прецизно сечење.

4. Облога од алуминиум титаниум нитрид (AlTiN):

Прво, премазите AlTiN се исклучително отпорни на топлина, што им овозможува да се истакнат во брзото сечење и обработка на легури на висока температура. Второ, овој премаз значително ја подобрува отпорноста на абење и го продолжува животниот век на алатот, особено при обработка на тврди материјали како што се не'рѓосувачки челик, легури на титаниум и легури на база на никел. Покрај тоа, премазот AlTiN го намалува триењето помеѓу бургијата и обработуваниот дел, подобрувајќи ја ефикасноста на обработката и помагајќи да се постигне помазна површина на сечење. Исто така, има добра отпорност на оксидација и хемиска стабилност, што му овозможува да ги одржува перформансите во сурови работни средини. Сè на сè, дупчалките со облога AlTiN се идеални за апликации за обработка со голема брзина и висока прецизност и се особено погодни за ракување со тврди материјали што претставуваат предизвик за конвенционалните дупчалки.

Геометриски карактеристики

1. Должина:

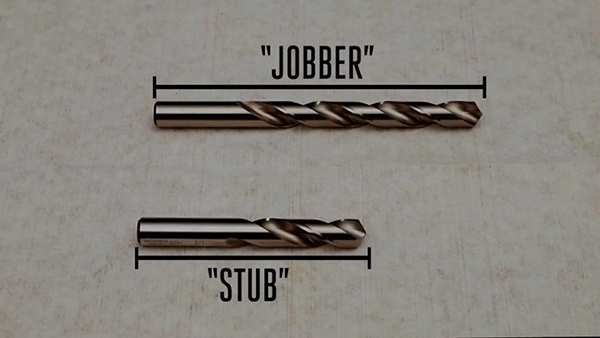

Односот на должината кон дијаметарот влијае на цврстината. Изборот на бургија со доволна должина на жлебот за отстранување на струготините и минимален превис може да ја зголеми цврстината и животниот век на алатот. Недоволната должина на жлебот може да го оштети бургијата. На пазарот постојат различни стандарди за должина што можете да ги изберете. Некои вообичаени должини се Jobber, stubby, DIN 340, DIN 338 итн.

2. Агол на точката на дупчење:

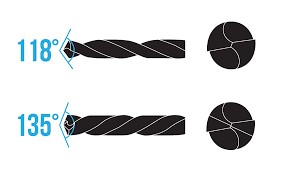

Аголот на точката од 118° е вообичаен за меки метали како што се челикот со ниска содржина на јаглерод и алуминиумот. Обично нема можност за самоцентрирање, туку му е потребна пилотска дупка. Аголот на точката од 135°, со својата функција за самоцентрирање, ја елиминира потребата од посебна дупка за центрирање, заштедувајќи значително време.

Како заклучок, изборот на вистинската бургија за вртење вклучува балансирање на барањата на материјалот што се дупчи, посакуваниот век на траење и перформанси на бургијата и специфичните барања на вашиот проект. Разбирањето на овие фактори ќе ви овозможи да ја изберете најефикасната и најефикасната бургија за вашите потреби.

Време на објавување: 10 јануари 2024 година